銅礦石加工,又稱礦物加工或選礦,是將開采出的原礦通過一系列物理和化學方法,分離出有價值的銅礦物,去除無用脈石,最終獲得符合冶煉要求的銅精礦的過程。這一過程是連接礦山開采和金屬冶煉的橋梁,對提高資源利用率、降低冶煉成本和減少環境污染至關重要。

一、銅礦石的主要類型與加工挑戰

銅礦石主要分為硫化礦(如黃銅礦、斑銅礦)和氧化礦(如孔雀石、藍銅礦)兩大類。硫化礦通常采用浮選法處理,而氧化礦則可能需要浸出等濕法冶金工藝。礦石的礦物組成、嵌布粒度、伴生元素等特性直接影響加工工藝的選擇與效率。

二、銅礦石加工的核心工藝流程

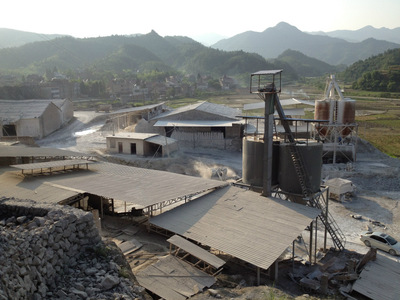

- 破碎與磨礦:原礦首先經過粗碎、中碎和細碎,將大塊礦石破碎至較小粒度,再通過球磨機等設備磨細,使銅礦物與脈石充分解離,為分選創造條件。

- 分選(富集):

- 浮選法:這是處理硫化銅礦最常用的方法。利用銅礦物與脈石表面物理化學性質的差異,通過添加捕收劑、起泡劑等藥劑,使銅礦物選擇性附著于氣泡并上浮形成精礦泡沫,脈石則沉于槽底作為尾礦排出。浮選可獲得銅品位15%-30%以上的銅精礦。

- 重力選礦:適用于礦物密度差異較大的礦石,如某些氧化銅礦,利用搖床、螺旋溜槽等設備進行分選。

- 磁選:用于分離具有磁性的伴生礦物(如磁鐵礦)。

- 浸出-萃取-電積(針對氧化礦或低品位礦):用酸或堿溶液溶解礦石中的銅,得到含銅溶液,再通過溶劑萃取富集,最后電積生產陰極銅。

- 脫水:將浮選得到的銅精礦礦漿通過濃縮、過濾等工序,去除大部分水分,形成含水率通常低于12%的濾餅,便于運輸和后續冶煉。

三、技術進步與創新方向

現代銅礦石加工技術正朝著高效、節能、環保和資源綜合回收的方向發展:

- 大型化與自動化:設備大型化、流程自動化控制(如基于模型的優化控制)提高了處理能力和穩定性。

- 高效節能磨礦:高壓輥磨、立磨等新型磨礦技術可降低能耗。

- 浮選藥劑與設備革新:開發選擇性更高、更環保的浮選藥劑,以及浮選柱等高效設備,提升分選效率與精礦品位。

- 復雜難處理礦石技術:針對低品位、多金屬共生、微細粒嵌布的礦石,發展生物浸出、加壓浸出、聯合流程等新技術。

- 尾礦管理與資源化:加強尾礦的綜合利用(如回填、制作建材)和有價成分再回收,發展干式堆存,減少環境足跡。

四、經濟效益與可持續發展

高效的礦物加工能顯著提高銅的回收率,降低每噸金屬的生產成本。通過回收伴生的金、銀、鉬等有價元素,可大幅提升礦山經濟效益。在環保方面,減少廢水、廢氣排放和尾礦庫風險,是實現礦業綠色發展的關鍵環節。

銅礦石加工是一個涉及多學科、多環節的復雜技術體系。隨著礦石貧細化、復雜化趨勢加劇,以及環保要求日益嚴格,不斷優化和創新加工工藝,對于保障全球銅資源穩定供應、促進循環經濟具有重要意義。